مراحل تولید سیم و کابل

تولید سیم و کابل یکی از فرآیندهای پیچیده و حیاتی در صنایع الکتریکی است که نیازمند تخصص، تکنولوژی پیشرفته و مواد اولیه با کیفیت میباشد. این فرآیند شامل چندین مرحله کلیدی است که هر کدام نقش مهمی در تولید محصول نهایی ایفا میکنند. در این مقاله اهن الات نوین ارکا، به تفصیل به مراحل تولید سیم و کابل میپردازیم و نکات مهمی را که در این فرآیند باید در نظر گرفته شوند، بررسی خواهیم کرد.

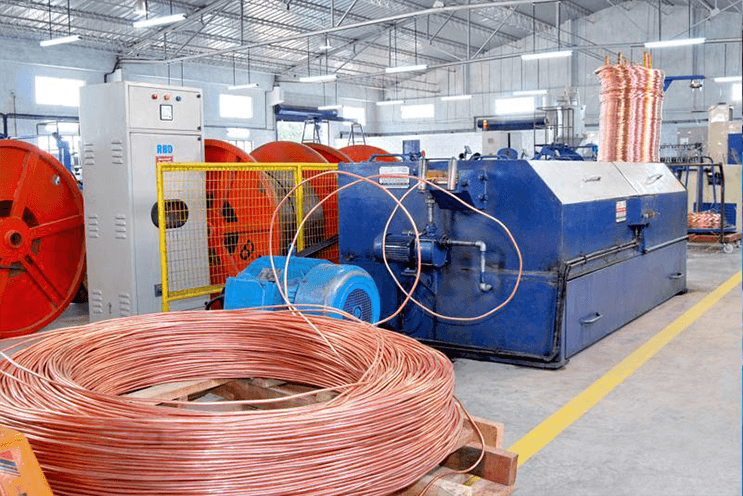

۱. دستگاههای مورد نیاز برای تولید سیم و کابل

برای تولید سیم و کابل، استفاده از دستگاههای مخصوص و پیشرفته الزامی است. این دستگاهها شامل:

- دستگاه کشش: برای کاهش قطر مفتولها و تبدیل آنها به اندازههای کوچکتر.

- دستگاه استرندینگ: برای پیچ و تاب دادن به رشتههای هادی و ترکیب آنها به شکل مناسب.

- دستگاه اکسترودر: برای تزریق عایق به هادیها.

- دستگاه بستهبندی: برای آمادهسازی محصول نهایی.

- دستگاه جوش سرد و تست کیفیت: برای اطمینان از کیفیت و کارایی سیم و کابل تولیدی.

۲. مرحله اول: نازککاری

نازککاری یا کشش اولین مرحله در تولید سیم و کابل است. این مرحله توسط دستگاه کشش انجام میشود که مفتولها را به اندازههای کوچکتر تبدیل میکند. به عنوان مثال، مفتول آلومینیومی با قطر ۹.۵ میلیمتر به دستگاه وارد میشود و پس از عبور از قالبهای الماسی، به قطر مورد نظر تبدیل میشود. این فرآیند معمولاً در حضور روغن انجام میشود تا از آسیب به دستگاه و همچنین تسهیل در مراحل بعدی مثل خنکسازی و شستشو کمک کند.

۳. مرحله دوم: آنیل کردن

پس از نازککاری، سیمهایی که به دست میآید، شکننده هستند و نیاز به نرمشدن دارند. آنیل کردن، فرآیندی است که در آن سیمها حرارت داده میشوند تا انعطافپذیری آنها افزایش یابد. این مرحله معمولاً در دمای مشخص و به مدت معین انجام میشود تا از اکسید شدن هادی جلوگیری کند و آنها را برای مراحل بعدی آماده کند.

۴. مرحله سوم: استرند کردن

در این مرحله، مفتولها و سیمهای کشیدهشده بر روی یک قرقره جمعآوری میشوند و به دستگاه استرندینگ منتقل میشوند. در اینجا، دو یا چند رشته هادی با استفاده از فرمول خاصی به هم پیچیده میشوند. این فرآیند شامل ایجاد رشتههای تابیده شده به دور یک رشته مرکزی است که به شکل راستگرد یا چپگرد میچرخند. همچنین، عمل کمپکت یا سکتور کردن نیز در این مرحله انجام میشود تا فضای خالی بین رشتههای تابیده شده از بین برود و سطح مقطع هادی کاهش یابد.

۵. مرحله چهارم: اکسترودر

پس از استرند کردن، سیم نرم و انعطافپذیر است و به دستگاه اکسترودر منتقل میشود. در این مرحله، هادی برای دریافت پوشش پلاستیکی و مواد عایقی آماده میشود. مواد عایق به داخل دستگاه اکسترودر تزریق میشوند و تحت تأثیر حرارت، به شکل مذاب در میآیند. سپس این مواد به سمت هادی هل داده میشوند. در این مرحله، ضخامت عایق کنترل میشود و سیم پس از خروج از دستگاه، از طریق یک سیستم خنککننده عبور میکند.

۶. مرحله پنجم: روکشزنی

در این مرحله، روکش نهایی بر روی کابل اعمال میشود. روکش کابل معمولاً از مواد مقاوم مانند PVC یا گرانولها تشکیل شده و وظیفه حفاظت از کابل را بر عهده دارد. این مرحله بسیار حیاتی است زیرا از آسیبدیدگی کابل در برابر عوامل محیطی جلوگیری میکند و همچنین شکل پذیری آن را تسهیل میکند.

۷. مرحله ششم: بستهبندی

پس از انجام مراحل قبلی، محصول نهایی به مرحله بستهبندی منتقل میشود. در اینجا، کابلها و سیمها به صورت کلاف یا قرقرههای فلزی، پلاستیکی یا چوبی بستهبندی میشوند. این بستهبندیها معمولاً بر اساس نوع و سایز محصول انجام میگیرند و هر برند میتواند بستهبندی خاص خود را داشته باشد.

۸. مرحله هفتم: بازرسی نهایی

پس از بستهبندی، محصول نهایی باید از نظر کیفیت و کارایی مورد آزمایش و بازرسی قرار گیرد. آزمونهای مقاومت الکتریکی، ولتاژ بالا و بررسی ساختار کابل از جمله تستهایی هستند که در این مرحله انجام میشوند. این بازرسیها در بخش کنترل کیفیت کارخانه سیم و کابل انجام میشود و هدف آن اطمینان از انطباق محصول با استانداردهای لازم است.

کراسلینک یک فرآیند شیمیایی است که در تولید مواد پلیمری، بهویژه در صنعت سیم و کابل، برای بهبود خواص مکانیکی و الکتریکی استفاده میشود. این فرآیند به تغییر ساختار مولکولی پلیمرها کمک میکند و در نتیجه باعث افزایش مقاومت آنها در برابر حرارت، مواد شیمیایی و شرایط محیطی میگردد. در ادامه، به جزئیات این فرآیند و تأثیرات آن بر کیفیت محصولات سیم و کابل خواهیم پرداخت.

مفهوم کراسلینک

کراسلینک به معنای ایجاد پیوندهای شیمیایی بین زنجیرههای پلیمری است. این پیوندها باعث میشوند که ساختار پلیمر به یک شبکه سهبعدی تبدیل شود که در نتیجه ویژگیهای فیزیکی و شیمیایی آن بهبود مییابد.

فرآیند کراسلینک

کراسلینک در چند مرحله انجام میشود:

- انتخاب ماده اولیه:

- معمولاً از پلیاتیلن (PE) بهعنوان ماده اولیه برای فرآیند کراسلینک استفاده میشود. این پلیمر به دلیل خواص خوب خود در برابر حرارت و مواد شیمیایی، بسیار مناسب است.

- ایجاد شرایط لازم:

- برای انجام فرآیند کراسلینک، مواد شیمیایی خاصی مانند پرکنندهها، گازهای فعال یا حرارت باید به پلیمر افزوده شوند. این مواد به تسهیل فرآیند کراسلینک کمک میکنند.

- حرارتدهی:

- پلیمر در دماهای بالا قرار میگیرد تا واکنش کراسلینک آغاز شود. این دما معمولاً در بازه ۱۲۰ تا ۲۵۰ درجه سانتیگراد است. در این دما، زنجیرههای پلیمری به یکدیگر متصل میشوند و ساختار شبکهای تشکیل میدهند.

- پایداری نهایی:

- پس از انجام کراسلینک، محصولات باید تحت تستهای مختلف قرار بگیرند تا از عملکرد آنها اطمینان حاصل شود. این تستها شامل آزمونهای حرارتی، شیمیایی و مکانیکی هستند.

تأثیرات کراسلینک بر خواص سیم و کابل

- افزایش مقاومت حرارتی:

- محصولات کراسلینک شده میتوانند دماهای بالاتری را تحمل کنند و در برابر آتش مقاومتر هستند.

- بهبود خواص مکانیکی:

- کراسلینک باعث افزایش استحکام و دوام کابلها و سیمها میشود و از ترکخوردگی و آسیبهای ناشی از فشارهای مکانیکی جلوگیری میکند.

- مقاومت در برابر مواد شیمیایی:

- محصولات کراسلینک شده به دلیل ساختار شبکهای خود، در برابر مواد شیمیایی و حلالها مقاومت بیشتری دارند.

- کاهش نفوذپذیری:

- کراسلینک موجب کاهش نفوذپذیری کابلها به آب و رطوبت میشود، که این امر برای استفاده در محیطهای مرطوب و خارج از ساختمان بسیار مهم است.

- پایداری UV:

- کابلهای کراسلینک شده معمولاً دارای مقاومت بهتری در برابر اشعه ماوراء بنفش هستند که این ویژگی آنها را برای استفاده در فضای باز مناسب میسازد.

کاربردهای کراسلینک

کراسلینک بهویژه در تولید کابلهای هوایی، کابلهای برق با عایقهای مقاوم و کابلهای کنترل استفاده میشود. این کابلها بهدلیل خواص بهبود یافته، برای استفاده در شرایط دشوار محیطی مناسبتر هستند.

بررسی حروف اختصاری بر روی سیم برق

بررسی حروف اختصاری بر روی سیم برق

سخن پایانی

تولید سیم و کابل یک فرآیند پیچیده است که نیازمند رعایت مراحل دقیق و استفاده از تجهیزات مدرن و مواد اولیه با کیفیت میباشد. هر مرحله از این فرآیند، از نازککاری تا بازرسی نهایی، نقش بسزایی در کیفیت و عملکرد محصول نهایی ایفا میکند. آشنایی با این مراحل به مصرفکنندگان و مهندسان کمک میکند تا انتخاب بهتری برای پروژههای خود داشته باشند و از محصولات با کیفیت و مطابق با استانداردها بهرهمند شوند.