میلگرد یکی از ارکان صنعت ساختمانسازی است. مهم نیست این میلگردها آجدار باشند یا از نوع آلیاژی مانند میلگرد st52. اتصال میلگردها به یکدیگر از روشهای مختلفی انجام میپذیرد که از بین آنها میتوان به مواردی مانند اتصال اورلپ میلگرد، اتصالات مکانیکی، کوپلینگ و غیره اشاره کرد. جوش فورجینگ یا جوش سر به سر میلگرد نیز یکی از روشهای اتصال انواع میلگرد است.

در این مقاله به بررسی جوش فورجینگ یا جوش سر به سر میلگرد، معایب آن، لوازم مورد نیاز برای جوش فورجینگ، تست کنترل کیفیت آن و غیره میپردازیم. برای آشنایی با جوش سربهسر میلگرد تا انتها با ما همراه باشید. برای اطلاع از قیمت اهن به سایت اهن الات نوین ارکا مراجعه کنید.

جوش فورجینگ چیست؟

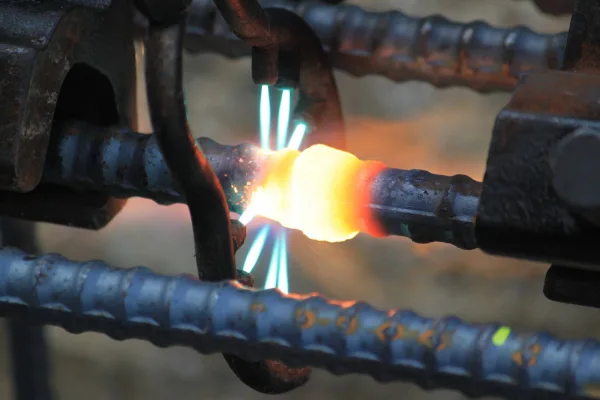

جوشکاری فورجینگ یا سر به سر میلگرد یکی از روشهای رایج در روند اتصال میلگردها به یکدیگر است. برای انجام جوش فورجینگ شعلهای با استفاده از گاز اکسیژن و یک گاز سوختنی (گاز استفاده شده به طور معمول گاز استیلن است) ایجاد میشود؛ با استفاده از شعله بوجود آمده دو سر میلگرد را گرما داده تا حالت آنها خمیری شود؛ سپس میلگردهای نرم شده را تحت اعمال فشار به یکدیگر متصل میکنند. این روش اتصال، هم طرفداران و هم مخالفان زیادی دارد. در ادامه برای درک بهتر مخالفان این روش به بررسی معایب جوش فورجینگ خواهیم پرداخت.

معایب جوش فورجینگ

در دهه 60 میلادی یکی از رایجترین روشهای اتصال میلگردها به یکدیگر، جوش فورجینگ بود. در آن دوره مهندسان عمران بر این باور بودند که به دلیل جوش میلگردها به یکدیگر، استحکام و دوام کار افزایش داشته است از طرفی عدم استفاده از اورلپ میلگرد باعث کاهش هزینهها و صرفه جویی اقتصادی میشد.

با گذر زمان و بررسیهای دقیق، معایب این روش نیز شناسایی شد به همین دلیل موارد استفاده از فورجینگ به حداقل رسید. متاسفانه در کشور ایران این روش همچنان مورد استفاده قرار میگیرد به گونهای که یکی از بهترین و متداولترین روشهای اتصال میلگرد نامبرده میشود. برای درک بیشتر معایب این روش به موارد ارائه شده زیر توجه کنید:

- استفاده از گاز استیلن برای ایجاد حرارت مورد نیاز در جوش سر به سر میلگرد، کنترل میزان حرارت را به امری سخت تبدیل کرده است. عدم کنترل حرارت میتواند روی کیفیت کار تاثیر گذاشته و در نتیجه یکی از اصلیترین معایب این روش است.

- دستگاهی که برای جوش فورجینگ میلگرد استفاده میشود نیازمند نیروی کار متخصص بوده و در صورت استفاده از نیروی تازه کار، کیفیت نهایی سازه کاهش پیدا خواهد کرد.

- زمانی که دو مورد نظر شما مورد حرارت قرار میگیرند امری بدون قانون و کاملا تقریبی بوده که با تجربه نیرو بوجود میآید. عدم وجود روند ثابت و مقیاس باعث میشود که تغییر در زمان حرارت دهی، نتیجه نهایی و کیفیت کار را تحت تاثیر قرار دهد. برای بدست آمدن نتیجه مطلوب در این مرحله نیز نیروی مجرب مورد نیاز است.

- زمانی که در آرماتوربندی میلگردها از فورجینگ استفاده شود، مقطع دچار تغییرات ساختاری شده و در نتیجه مقاومت تا حد زیادی کاهش پیدا میکند. این موضوع باعث میشود میلگردهایی که با جوش سر به سر به هم وصل شدهاند در مقابل باد تاثیرپذیر باشند.

- یکی از عواملی که روی کیفیت نهایی جوش فورجینگ شما تاثیر میگذارد؛ آب و هوای محل پیاده سازی است. در مناطق سردسیر، فورجینگ میلگرد کیفیت کمتری خواهد داشت و امکان افزایش شکنندگی بالا خواهد رفت. (این موضوع باعث کاهش و تفاوت کیفیت کلی فورجینگ در مناطق سردسیر نسبت به گرمسیر شده است)

- دمای محیط روی زمان سرد شدن محل جوش تاثیر میگذارد. اگر محل جوشکاری سریع سرد شود، کیفیت پایین آمده و احتمال شکنندگی در ناحیه جوش افزایش پیدا خواهد کرد.

- میزان فشاری که برای جوش دو سر میلگرد استفاده میشود باید کاملا یکسان باشد؛ اگر به هر دلیلی این اتفاق رخ ندهد و فشار در بعضی نواحی کمتر از قسمتهای دیگر باشد جوش خوردن یکسان نخواهد بود و استحکام میلگرد کاهش پیدا خواهد کرد.

دستگاه جوش فورجینگ

برای اجرای عملیات جوشکاری میلگرد به روش جوش فورجینگ یا جوش سر به سر میلگرد نیاز به لوازم و دستگاههای زیر است:

- دستگاه برش سرد

برای دریافت بهترین نتیجه در روش جوش فورجینگ، سطح مقطع میلگرد باید کاملا صاف و صیقلی باشد چرا که وجود هرگونه آسیب از جمله زنگ زدگی، خوردگی و له شدگی، مانع دریافت نتیجه مورد نظر خواهد بود.

برای بوجود آوردن این سطح مقطع صاف قبل از جوش سر به سر از دستگاه برش سرد استفاده میشود. استفاده از دیگر دستگاههای برش برای این امر پیشنهاد نشده چراکه خطراتی را به همراه خواهد داشت.

- میله نگه دارنده میلگرد

به میله نگه دارنده میلگرد، کلمپ هم میگویند. از این بخش برای قرار دادن دو میلگرد در یک راستا استفاده میشود و خود شامل اجزای مختلفی مانند کلگی، فک ثابت، فک متحرک، پیچهای تنظیم و پیچهای نگه دارنده است.

- دستگاه اعمال فشار

یکی از دستگاههای مورد نیاز برای فورجینگ موفق، دستگاه اعمال فشار است که به وسیله فشار روغن و با کمک سیلندر هیدرولیک؛ با ایجاد نیرو میلگردها را به هم متصل میکند. این دستگاه قادر به تنظیم فشار با توجه به قطر میلگرد است؛ البته شیر تنظیم فشار به صورت دستی کار میکند.

- مخزن ها، لوله های عبور گاز، شیرها و فشارسنج

برای موفقیت پروسه فورجینگ، دو مخزن وجود دارد؛ مخزن اول نگه دارنده گاز استیلن و مخزن دوم مخصوص گاز اکسیژن است. هر یک از این مخازن باید دارای شیر عبور گاز جداگانه و همچنین فشارسنج مخصوص خود باشد. برای خروج گاز از مخزنها لولههای مخصوصی لازم است.

هر کدام از این مخزنهای استفاده شده در فورجینگ یک مانومتر دارند که دارای دو درجه است. یکی از این درجهها به سمت خود مخزن است که نشان دهنده فشار گاز داخل مخزن است و درجه دیگر نشان دهنده فشار گاز خروجی از مخزن است. باید به این نکته توجه شود که فشار مخزن اکسیژن در جوش سر به سر میلگرد باید بین 5 تا 7 bar و فشار مخزن استیلن باید 0.5 bar باشد.

- مشعل

برای فورجینگ میلگردهای مختلف گازهای استیلن و اکسیژن که توسط لولهها به بیرون هدایت شدهاند به یک مشعل میرسند و در داخل مشعل باهم ترکیب میشوند. با ترکیب گازهای اکسیژن و استیلن مخلوطی به دست میآید که قابلیت اشتعال دارد و برای گرم کردن سر میلگرد و نرم و خمیری کردن آن مورد استفاده قرار میگیرد.

همچنین مشعل دارای شیرهای تنظیم است که با تنظیم میزان خروجی گازهای اکسیژن و استیلن و کم و زیاد کردن این ترکیبات میتوان مخلوط گازی با ویژگیهای متفاوت ایجاد کرد که روی ویژگیهای شعله حاصله تأثیر دارد و بسته به کاربرد مورد نظر این تغییرات اعمال میشود.

شیرهای تنظیمی که روی مشعل قرار دارند به رنگ آبی و قرمز هستند. شیر تنظیم آبی برای کنترل خروجی گاز اکسیژن و شیر تنظیم قرمز برای کنترل خروجی گاز استیلن است. از دیگر اجزای مشعل میتوان به این موارد اشاره کرد:

- از دیگر اجزای مشعل، شیرهای یک طرفه هستند که جلوی ورود دوباره شعله به داخل مخزن و شیلنگ را میگیرند. اهمیت این قطعه بسیار بالاست چرا که بازگشت شعله به مخزن خسارات جانی و مالی بالایی به همراه خواهد داشت.

- دسته مشعل و کلید فرمان؛ این قطعه باعث افزایش تسلط نیروی کار میشود.

- حلقه آتش یا نازلهای جوش، وظیفه این قطعه پخش مساوی و هماهنگ گرما در دور تا دور میلگرد است. این نازلهای جوش سایزهای مختلفی دارند، چون میلگردها هم دارای سایزبندی هستند.

تست جوش فورجینگ میلگرد

از آنجا که کیفیت جوش فورجینگ از اهمیت بالایی برخوردار است و مقاومت یک ساختمان به مقاومت میلگردهای به کار رفته در آن نیز بستگی دارد، تست جوش فورجینگ برای کنترل کیفیت از اهمیت به سزایی برخوردار است. اگر کیفیت این جوش سر به سر میلگرد و اتصال میلگردها مطلوب نباشد، در آینده خسارات مالی و حتی جانی زیادی را ممکن است به بار آورد. از انواع تست جوش فورجینگ (تست کنترل کیفیت جوش فورجینگ) میتوان به موارد زیر اشاره کرد:

- تست دیداری

برای تست جوش فورجینگ ابتدا از روی شکل ظاهری میتوان به عیوب احتمالی پی برد. در جوش صحیح باید قطر قسمت جوشکاری شده، شیب ملایمی از قسمت جوش (که قطورترین قسمت است) تا قطر اندازه خود میلگرد داشته باشد. اما اگر حرارت بیشتر از حالت استاندارد باشد یا فشار پمپ دچار اختلال بوده و تنظیم نباشد این شیب ملایم وجود ندارد و اگر فشار یا کششی وارد شود میلگرد از محل جوش میشکند و جدا میشود.

- تست کششی

در تست کششی دو سر میلگردهای جوش خورده به هم را توسط دستگاهی میکشند. اگر از محل اتصال دو سر میلگردها به هم شکستگی رخ دهد، یعنی عملیات جوش فورجینگ کیفیت خوبی نداشته است. ولی اگر شکستگی رخ نداد و یا از یک نقطه در طول بدنه میلگردها رخ داد، یعنی جوشکاری جوش سر به سر میلگرد کیفیت مطلوبی داشته است.

- تست خمش

یکی از بهترین تستها برای بررسی کیفیت جوشکاری، تست خمش است؛ این تست با کمک دستگاه خم کن هیدرولیکی انجام میشود. برای اعمال این تست، میلگردها از محل جوشکاری شده تا 90 درجه خم میشوند، اگر ترک و شکستگی مشاهده نشود؛ جوش فورجینگ میلگردهای شما با کیفیت بالایی صورت گرفته است. در صورت بوجود آمدن هر گونه ترک و آسیب؛ کیفیت جوش سر به سر میلگرد زیر سوال خواهد رفت.

سایز میلگردها را چگونه تشخیص دهیم؟

جمع بندی

اگرچه جوش فورجینگ و جوش سر به سر میلگرد امروزه در ایران بسیار رایج است و طرفداران زیادی دارد، ولی کماکان در دنیا جزو روشهای منسوخ شده به شمار میرود. کیفیت پایین آن نیاز به دقت و مهارت بالا، وابسته بودن به آب و هوا و دمای محیط و غیره جزو عواملی است که فرد را در انتخاب این روش جوش دچار تردید میکند.