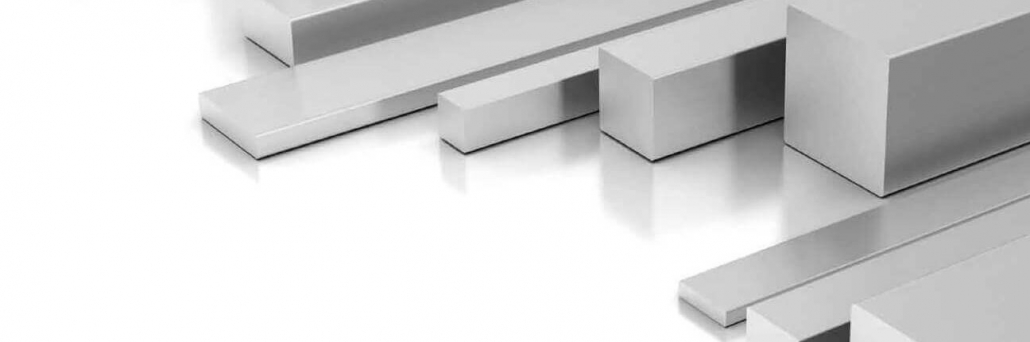

چهارپهلو یکی از مقاطع فولادی پرکاربرد در صنایع مختلف است که بهصورت یک مقطع با سطح مقطع مربع یا مستطیل تولید میشود. این محصول فولادی به دلیل شکل هندسی خاص و ویژگیهای مقاومتی بالا در پروژههای مختلفی مانند ساختمانسازی، خودروسازی، صنایع نفت و گاز و ماشینسازی استفاده میشود. تولید چهارپهلو به روشهای مختلفی انجام میگیرد که بسته به نیاز صنعت و ویژگیهای مورد نظر، یکی از این روشها انتخاب میشود.

مراحل کلی تولید چهارپهلو

- انتخاب ماده اولیه

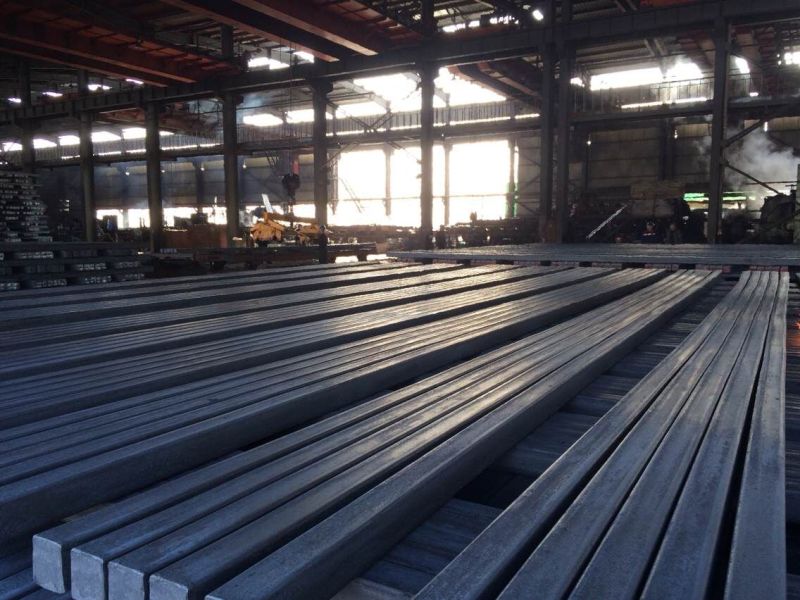

- اولین مرحله در تولید چهارپهلو، انتخاب ماده اولیه است. معمولاً از شمشهای فولادی با ترکیب شیمیایی مشخص برای این منظور استفاده میشود. شمشهای فولادی بسته به نیاز به عملیاتهای حرارتی و مکانیکی متفاوت، با استانداردهای مختلف تولید میشوند.

- فرآیند نورد گرم

- رایجترین روش تولید چهارپهلو، نورد گرم است. در این روش، شمش فولادی در دمای بالا (معمولاً بالای 1000 درجه سانتیگراد) گرم میشود تا به حالت پلاستیکی درآید. سپس این شمش از میان غلتکهای مخصوص عبور داده میشود تا به شکل مقطع مربع یا مستطیل درآید. فرآیند نورد گرم باعث میشود که خواص مکانیکی فولاد بهبود یابد و به ضخامت و ابعاد مورد نظر برسد.

- فرآیند نورد سرد (در صورت نیاز)

- برخی از چهارپهلوها پس از نورد گرم، برای بهبود خواص سطحی و دقت بیشتر ابعادی تحت عملیات نورد سرد قرار میگیرند. در این روش، بدون اعمال گرما، چهارپهلو از میان غلتکهای سرد عبور داده میشود تا سطح آن صافتر و ابعاد دقیقتر شود. این فرآیند همچنین باعث افزایش مقاومت و سختی چهارپهلو میشود.

- تراشکاری و برش

- بعد از عملیات نورد، چهارپهلوها به اندازههای مورد نیاز برش داده میشوند. این برشها معمولاً به وسیله دستگاههای برش مدرن و دقیق انجام میگیرد تا دقت ابعادی و تمیزی سطح محصول نهایی تضمین شود.

- عملیات حرارتی (در صورت نیاز)

- بسته به نوع کاربرد چهارپهلو، ممکن است عملیات حرارتی روی آن انجام شود. این عملیات شامل سختکاری، تمپرینگ یا نرمالسازی است که به منظور بهبود خواص مکانیکی مانند سختی، مقاومت به سایش و انعطافپذیری انجام میشود.

- پایاندهی سطح

- مرحله آخر در تولید چهارپهلو، پرداخت و تمیزکاری سطح است. این مرحله بهمنظور حذف زنگزدگیها، پوستهها و دیگر نواقص سطحی انجام میشود. در برخی موارد، چهارپهلوها با استفاده از پوششهای ضدزنگ یا رنگهای صنعتی نیز پوشش داده میشوند تا از خوردگی و زنگزدگی در محیطهای خورنده جلوگیری شود.

روشهای دیگر تولید چهارپهلو

علاوه بر نورد گرم و نورد سرد، روشهای دیگری نیز برای تولید چهارپهلو وجود دارد:

- آهنگری (فورجینگ): در این روش، شمش فولادی با استفاده از ضربات و نیروهای مکانیکی به شکل چهارپهلو در میآید. این روش معمولاً برای تولید چهارپهلوهای با ابعاد بزرگتر و با مقاومت بالا بهکار میرود.

- ماشینکاری (تراشکاری): در این روش، ماده اولیه با استفاده از دستگاههای تراش و ماشینکاری به شکل چهارپهلو برش داده میشود. این روش بیشتر در تولید چهارپهلوهای دقیق با ابعاد و تلرانسهای مشخص استفاده میشود.

انواع چهارپهلو

چهارپهلوها بسته به نوع فرآیند تولید و مواد اولیه، به چند دسته تقسیم میشوند:

- چهارپهلو نورد گرم: این نوع چهارپهلوها بهصورت مستقیم از نورد گرم تولید میشوند و دارای مقاومت بالا و سطح نسبتاً زبری هستند.

- چهارپهلو نورد سرد: این نوع چهارپهلوها پس از نورد گرم، تحت نورد سرد قرار میگیرند و دارای دقت ابعادی بالا و سطح صافتر هستند.

- چهارپهلو ترانس: چهارپهلوهای ترانس از ماشینکاری شمشهای فولادی تولید میشوند و دارای دقت ابعادی بسیار بالا و سطح کاملاً صاف هستند.

کاربردهای چهارپهلو

چهارپهلو به دلیل ویژگیهای فنی و ساختاری خود در بسیاری از صنایع کاربرد دارد. برخی از مهمترین کاربردهای آن عبارتند از:

- ساختمانسازی: استفاده در ساخت سازههای فلزی و اسکلت ساختمانها.

- صنایع خودروسازی: در ساخت قطعات خودرو و تجهیزات صنعتی.

- صنایع نفت و گاز: برای ساخت تجهیزات و ماشینآلات مورد استفاده در صنایع نفت و پتروشیمی.

- ماشینسازی: استفاده در تولید قطعات صنعتی و ابزارآلات سنگین.

نتیجهگیری

چهارپهلو به عنوان یک مقطع فولادی پرکاربرد در صنایع مختلف بهکار میرود. تولید آن با استفاده از فرآیندهایی مانند نورد گرم، نورد سرد، آهنگری و ماشینکاری انجام میشود. چهارپهلوها با توجه به نوع فرآیند تولید و نیازهای خاص، در ابعاد و ویژگیهای مختلفی تولید میشوند و در بسیاری از صنایع مهم از جمله ساختمانسازی، خودروسازی و صنایع نفت و گاز بهکار گرفته میشوند.