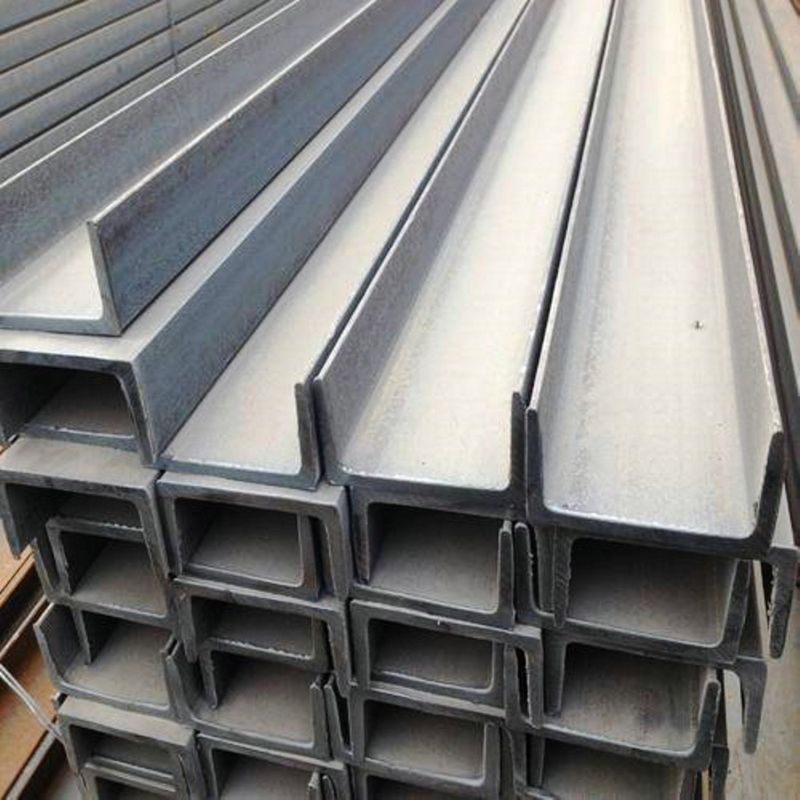

فرایند تولید ناودانی

ناودانی یکی از مهمترین مقاطع فولادی است که در صنایع مختلف به خصوص ساختمانسازی و سازههای صنعتی کاربرد دارد. فرایند تولید ناودانی تأثیر مستقیمی بر خصوصیات مکانیکی، کاربرد و قیمت این پروفیل دارد. شرکت آهن آلات نوین آرکا به عنوان یکی از تولیدکنندگان و تأمینکنندگان برتر در این زمینه، ناودانیهای متنوعی با کیفیت بالا را به بازار عرضه میکند. در این مقاله قصد داریم فرایند تولید ناودانی را به طور کامل بررسی کنیم.

انواع روشهای تولید ناودانی

فرایند تولید ناودانی را میتوان به سه روش اصلی دستهبندی کرد:

- روش تولید ناودانی پرسی

- روش تولید ناودانی فابریک گرم

- روش تولید ناودانی فابریک سرد

هر یک از این روشها ویژگیهای خاص خود را دارند و انتخاب روش مناسب به کاربرد و شرایط استفاده بستگی دارد. در ادامه به بررسی دقیق این روشها میپردازیم.

1. روش تولید ناودانی پرسی

در این روش از ورق فولادی به عنوان ماده اولیه استفاده میشود. فرآیند تولید به این شکل است که:

- ابتدا ورق فولادی با ضخامت و اندازه مناسب برش داده میشود.

- سپس ورقها از نقاط مشخص خم میشوند تا شکل ناودانی حاصل شود.

- در نهایت با استفاده از دستگاه رول فرمینگ، شکل نهایی ناودانی به دست میآید.

✅ در این روش، ماهیت ناودانی به دلیل استفاده از ورق فولادی، مشابه با خصوصیات مکانیکی فولاد است.

👉 مزایای ناودانی پرسی:

✔️ دقت ابعادی بالا

✔️ قابلیت تولید در اندازههای سفارشی

✔️ استحکام مناسب

2. روش تولید ناودانی فابریک گرم

در تولید ناودانی به روش نورد گرم، از شمش فلزی استفاده میشود:

- شمش فلز در کوره تا دمای بالا حرارت داده میشود.

- پس از رسیدن به دمای مورد نظر، از غلطکهای افقی و عمودی عبور داده میشود تا به شکل ناودانی درآید.

- در نهایت، ناودانی در ابعاد مشخص برش داده میشود.

✅ این روش باعث بهبود خواص مکانیکی ناودانی از جمله استحکام بالا و مقاومت در برابر فشار میشود.

👉 مزایای ناودانی فابریک گرم:

✔️ استحکام و مقاومت مکانیکی بالا

✔️ مناسب برای پروژههای سنگین و صنعتی

✔️ کیفیت یکنواخت در کل طول ناودانی

3. روش تولید ناودانی فابریک سرد

در تولید ناودانی به روش نورد سرد، مراحل اولیه مشابه نورد گرم است با این تفاوت که:

- شمش فلز قبل از فرآیند فرمدهی، در کوره حرارت داده نمیشود.

- به همین دلیل، ناودانی تولید شده با این روش دارای دقت ابعادی بالاتر و ظاهر بهتر است.

✅ ناودانیهای فابریک سرد معمولاً برای مواردی که نیاز به ظرافت و دقت بالا دارند، استفاده میشوند.

👉 مزایای ناودانی فابریک سرد:

✔️ سطح صاف و صیقلی

✔️ دقت ابعادی بالا

✔️ مناسب برای سازههای سبک

عوامل تأثیرگذار بر کیفیت ناودانی

برخی از مهمترین عوامل تأثیرگذار بر کیفیت ناودانی عبارتند از:

✔️ نوع فولاد – ترکیب شیمیایی فولاد بر استحکام و مقاومت ناودانی اثر دارد.

✔️ روش تولید – نورد گرم یا سرد، بر خواص مکانیکی و کاربرد ناودانی تأثیر میگذارد.

✔️ فرایند پرداخت نهایی – عملیات حرارتی و صافکاری، ظاهر و کیفیت نهایی ناودانی را تعیین میکند.

کاربردهای ناودانی – آهن آلات نوین آرکا

ناودانیهای عرضه شده توسط آهن آلات نوین آرکا به دلیل کیفیت بالا ، در صنایع مختلف کاربرد دارند:

🏢 ساختمانسازی – برای ساخت فریمهای فلزی، ستونها و سقفها

🏭 سازههای صنعتی – برای تقویت سازهها و پلها

🚛 خودروسازی – به عنوان قطعههای تقویتکننده در شاسی خودرو

⚒️ تجهیزات سنگین – در ساخت تجهیزات صنعتی و ماشینآلات

چرا آهن آلات نوین آرکا؟

🔹 کیفیت بالا – استفاده از بهترین مواد اولیه و کنترل کیفیت دقیق

🔹 قیمت رقابتی – ارائه بهترین قیمت در بازار

🔹 تحویل سریع – ارسال سریع و بهموقع به سراسر کشور

🔹 مشاوره تخصصی – ارائه مشاوره جهت انتخاب مناسبترین ناودانی

اگر به دنبال خرید ناودانی با کیفیت و قیمت مناسب هستید، آهن آلات نوین آرکا بهترین انتخاب برای شماست!

سخن پایانی

فرآیند تولید ناودانی تأثیر مستقیمی بر کیفیت و کاربرد آن دارد. شناخت دقیق روشهای تولید (نورد گرم، نورد سرد و پرسی) به شما کمک میکند تا بر اساس نیاز پروژه، ناودانی مناسب را انتخاب کنید. شرکت آهن آلات نوین آرکا با سالها تجربه در زمینه فروش انواع ناودانی، آماده است تا بهترین محصولات را با بالاترین کیفیت به شما ارائه دهد.

💡 برای استعلام قیمت و مشاوره رایگان با آهن آلات نوین آرکا تماس بگیرید!