فرایند تولید ناودانی

فرایند تولید ناودانی (Channel) تاثیر بسیار زیادی بر خصوصیات مکانیکی این پروفیل دارد. این پروفیل کاربرد گستردهای در صنایع مختلف به خصوص صنعت ساختمانسازی دارد. این تنوع در کاربرد باعث شده تولید کنندگان برای پاسخگویی به این نیاز بازار، شروع به تولید این پروفیل ضخامت و جنسهای متفاوت کنند و حتی در شکل بالها نیز نوآوری به خرج دادند و ناودانی بال شیبدار را تولید کردند. ایجاد این تنوع در تولید، تنها با تولید از طریق یک روش امکانپذیر نخواهد بود و روشهای تولید متفاوتی برای این محصولات وجود دارند.

فرایند تولید ناودانی چگونه است؟

روش تولید ناودانی را میتوانیم ۳ گروه مختلف دستهبندی کنیم که در نهایت موجب تولید ناودانی پرسی، ناودانی فابریک گرم و فابریک سرد خواهند شد. برای انتخاب ناودانی مناسب باید با نحوه تولید این محصولات آشنا باشید به دلیل اینکه خصوصیات مکانیکی، کاربرد و قیمت ناودانی با توجه به فرایند تولید آن متفاوت خواهد بود.

روش تولید ناودانی پرسی

در فرایند تولید ناودانی پرسی از ورق فولادی به عنوان ماده اولیه استفاده میشود. فرآیند تولید این نوع ناودانی به این صورت است که در مرحله اول ورق با ضخامت مناسب، در اندازه مورد نظر برش خواهد خورد. در مرحله بعد ورق برش خورده از محل مشخص شده خم میشوند تا شکل ناودانی حاصل شود. در این روش از ورق فولادی استفاده میکنند، پس میتوان این گونه بیان کرد که ماهیت آن از ورقههای فولادی است. دستگاهی به نام رول فرمینگ شکل نهایی این نوع پروفیل را مشخص مینماید و با پرس به شکل ناودانی در میآید.

روش تولید ناودانی فابریک گرم و سرد

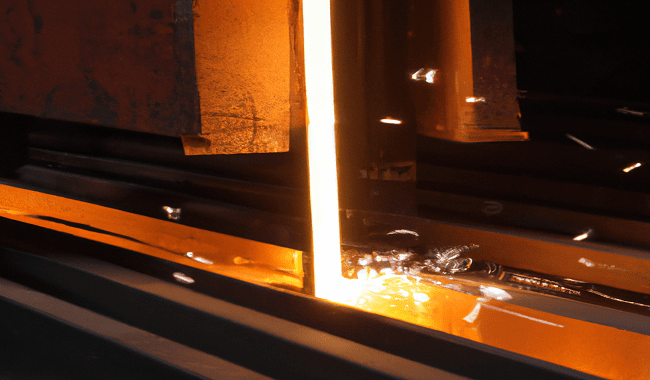

نورد سرد و گرم رایجترین روشهای تولید مقاطع فلزی هستند و در تولید ناودانی نیز کاربرد دارند. در ناودانی نورد گرم، شمش فلز در کوره تحت حرارت قرار میگیرد تا به دمای مورد نظر برسد و با عبور از غلطکهای افقی و عمودی به تدریج فرم مورد نظر را به خود میگیرد. و در نهایت در اندازه مورد نظر برش خواهند خورد. از همان مرحله ابتدایی تولید به صورت ناودانی خارج میشود و به دو صورت ناودانی نورد سرد و ناودانی نورد گرم دستهبندی میشود.

سخن پایانی

ناودانی در تولید به روش نورد سرد نیز مانند نورد گرم، مراحل بالا را طی میکند با این تفاوت که قبل از ورود به فرایند فرم دهی در کوره قرار نمیگیرد. در این مقاله روش تولید ناودانی به طور کامل شرح داده شده است.